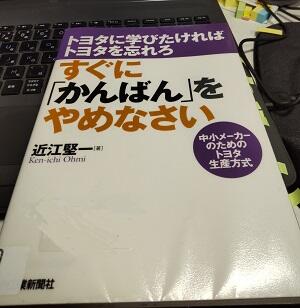

【書評】「すぐに「かんばん」をやめなさい―トヨタに学びたければトヨタを忘れろ中小メーカーのためのトヨタ生産方式」近江 堅一

2022/02/25公開 更新

Tweet

【私の評価】★★★★☆(83点)

要約と感想レビュー

最近、TOC(制約条件の理論)を調べていく中で、トヨタ生産方式はTOCとほぼ同じということを知り、トヨタ生産方式を再勉強するために手にした一冊です。「中小メーカーのためのトヨタ生産方式」というタイトルどおり、生産工場でどこから手をつけるのか、どう改善を進めるのか事例を示しながら教えてくれます。

トヨタ生産方式で重視するのは生産性ではなく、生産リードタイムです。つまり、どのくらいの時間で1個の製品を作れるのかということです。仮に生産リードタイムが2カ月だとすれば、購入した材料が加工されて2カ月仕掛品として製造ラインに置いてあるということになります。もし、生産リードタイムを1週間にすることができれば、在庫は1週間分だけということになり、お客様の注文にも柔軟に対応することができるのです。

・生産リードタイムの短縮の見通しが立ってから生産性向上に取り組む・・・生産性を向上させるヒントが生産リードタイムの短縮プロセスで顕在化してくる(p71)

しかし、生産リードタイムを短くするということは、大量生産ではなく少量多品種生産するということです。少量多品種ということは段取り変えが増えて、作業者にとってはめんどうくさいし、短期的には生産性が低下します。そこは織り込み済みの状況で、段取り変えの時間短縮の改善を進めると、生産リードタイムが短いままでだんだんと生産性が改善していくのです。

そして生産リードタイムを短くするとネックとなる工程が見えてきます。そして、そのネック工程に合わせて生産するラインを作るのですが、ネックでない工程で作りすぎないことが大切です。頑張って作るのではなく、遅れているラインを手伝うのです。つまり、頑張って在庫を増やすのではなくネックとなっているところを応援するということです。

・ネック工程の前はネック工程の消化能力のある時間分がたまったら、その前工程の機械を止める・・・ネックの前工程の作業者は、ネック工程または他の遅れている工程の応援に行く

(p83)

トヨタ生産方式とは、生産であれば生産リードタイムを短くするという本質に切り込む改善活動です。そしてそのネックとなっている部分を見える化して、ネックとなる部分を集中的に改善していくのです。

また、週1回、5時間かけて集中的に改善を行なう活動もすごいと思いました。また、監督者はすべての作業をできなければならない、常に改善を考えていなければならないと、偉い人への期待もすごいのです。偉い人ほど現場がわからない場合が多いのではないかと思いますが、トヨタ生産方式ではそんなことは通らないのです。

非常に刺激を受けましたので、もう少しトヨタ生産方式を調べてみたいと思います。近江さん、良い本をありがとうございました。

この本で私が共感した名言

・「1日改善会」(トヨタでは自主研)・・・週1回、5時間以上かけて行なう改善会・・・他社なら3カ月から4カ月かかる改善を1日でやってしまうのだ(p21)

・イスラエルのゴールドラット博士の考案したTOC(制約条件の理論)に関する解説書を読んで、その内容がトヨタ生産方式に酷似していることに驚いた(p33)

・「遅れがわかるしくみ」をつくり、この遅れに着眼し、改善を進めることで工場はよくなっていくのである(p79)

・基本的には、「1人、1個流し」の立作業が一番効率が良い(p86)

・「どのボタンを押したら、工程全体を通しての生産性向上に一番寄与するか」という視点で常に改善を進めていく(p104)

・ダブル検査は重複検査で責任感が弱まる(p141)

【私の評価】★★★★☆(83点)

目次

第1章 そもそもトヨタ生産方式の目的とは何か

第2章 具体的な目標を立てる

第3章 生産リードタイムの短縮

第4章 生産性の向上

第5章 トヨタ生産方式の導入・定着のための40のポイント

著者経歴

近江堅一(おうみ けんいち)・・・1937年東京に生まれる。1962年日本大学理工学部電気科卒業。大手電気メーカー入社、32年間工場管理に従事。7年間(月1回)トヨタ方式の真の実践者より現場指導を受ける。また、デミング賞審査員より15年間方針管理の指導を受ける。これをベースに工場改善体験を重ね、「物の流れ・位置管理法(FL法)」を確立し、社内・協力会社を15年間指導。生産効率化推進部長、品質管理推進部長、工場長(製造部長)歴任。1994年近江技術士事務所設立、企業コンサルタント。生産性向上(FL法)80工場指導、方針管理による目標達成30社指導

この記事が参考になったと思った方は、クリックをお願いいたします。

↓ ↓ ↓

![]()

![]()

| メルマガ[1分間書評!『一日一冊:人生の智恵』] 3万人が読んでいる定番書評メルマガです。 >>バックナンバー |

| |

この記事が気に入ったらいいね!

コメントする